项目背景

我们的客户,一家领先的汽车制造商,需要一种先进的包裹解决方案,用于仪表盘侧盖、手套箱侧板和装饰性装饰条。这些部件需要一致的质量、精确的包裹和高效的循环时间,以满足全球OEM标准。

客户要求

对PVC和PU表面皮(0.8-1.0毫米)进行高精度包裹。

在多种产品布局中保持一致的质量。

与现有的汽车组装流程集成。

尽量减少手动操作(仅在必要时进行手动角落包裹)。

设备设计支持长时间生产运行,性能稳定。

包裹原理(工作原理)

1. 表皮预热:红外灯或热风均匀加热PVC/PU表皮至激活窗口,避免光泽损失或表面缺陷。

2. 粘合剂激活:热水循环(例如,上模35-40°C,下模85°C)激活粘合剂并软化皮肤边缘。

3. 真空定位:上模中的真空孔稳定皮肤;定位销和传感器精确定位基材。

4. 热压成型:控制压力和停留时间关闭模具;边缘折叠块确保紧密包裹半径和均匀粘合。

5. 冷却与释放:冷却回路冻结粘合;特氟龙涂层模具表面防止粘连并确保清洁释放。

缺陷预防

多区域热控制避免冷点和过热。

角落辅助减少厚皮上的皱纹。

特氟龙表面防止粘连和印刷缺陷。

重复性控制

PID热电偶保持精确温度。

传感器验证真空水平和部件存在。

配方控制循环确保班次间的一致性。

过程与技术分析

产品放置与定位:带夹具的真空辅助夹具确保对齐。

模具设计:带真空孔的加热上模;带集成冷却的特氟龙涂层下模。

材料处理:皮肤定位块最小化操作员错误。

循环时间:优化的热压和折叠循环确保高吞吐量和一致的表面质量。

设备解决方案

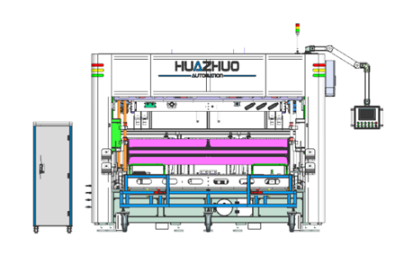

型号:HZ-SFB2680自动包裹机

尺寸与重量:3600 × 2700 × 2600毫米,约7吨

电源:380V,50Hz,三相

气源:>6bar,>2000升/分钟

热系统:上模热水35-40°C;下模热水约85°C;定制红外预热

灵活布局:支持1出1、1出2和1出3生产布局。

客户反馈

提高复杂汽车部件的包裹精度

通过自动化定位和成型减少人工劳动

符合OEM标准的一致质量

为大规模生产优化循环时间

灵活适应多种模具布局和产品类型

常见问题解答

Q1:系统解决了哪些缺陷?

A1:角落皱纹、光泽损失、冷点粘合不足、印刷缺陷、模具粘连和手动铺设的错位。

Q2:哪些内部部件最适合?

A2:仪表盘侧盖、手套箱侧板、装饰条和门板部件。

Q3:如何确保厚皮的边缘质量?

A3:局部红外预热和角落辅助块控制停留时间;仅对非常厚的堆叠进行手动辅助。

Q4:系统能否与上下游自动化集成?

A4:是的,它支持机器人装载、视觉对齐和下游检查或包装。

Q5:推荐的维护是什么?

A5:定期清洁特氟龙表面,检查红外灯,检查真空系统,并校准热电偶和压力传感器。

结论

通过先进的工艺设计和自动化包裹技术,我们的解决方案帮助客户在内部部件生产中实现了更高的质量、效率和一致性。该项目突显了华卓在全球汽车制造商中塑料焊接、热压和包裹自动化方面的专业知识。