塑料部件制造商在其生产过程中面临诸多挑战:

1) 塑料部件形状复杂、尺寸较大,难以实现均匀焊接。

2) 大批量生产要求快速换模和稳定的循环时间。

3) 质量标准要求精确焊接和可靠的密封,以防止泄漏并确保耐用性。

4) 劳动密集型的换模操作导致停机时间增加,效率降低。

为解决这些挑战,越来越多的公司开始采用先进的超声波焊接解决方案,这些方案提供高精度、高效率和高灵活性。

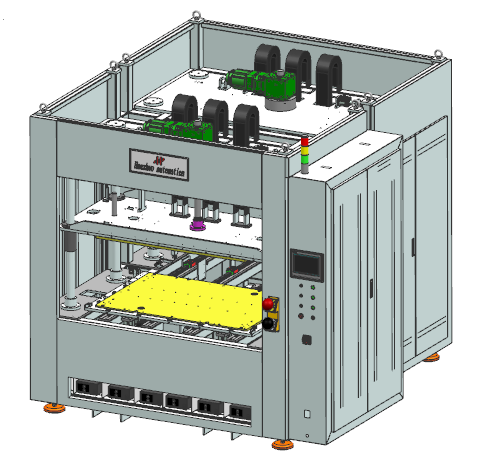

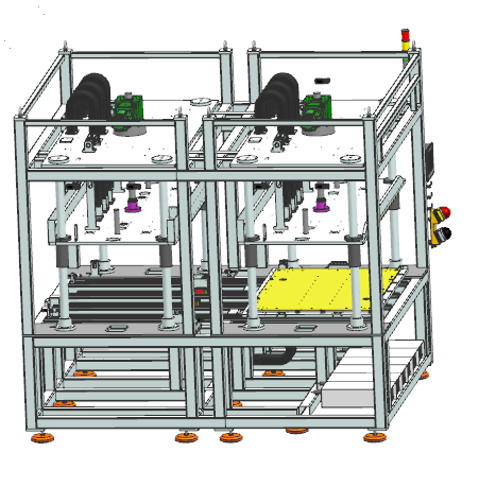

工程解决方案:华卓双工位超声波焊接机

苏州华卓自动化有限公司提供的定制化双工位超声波焊接机,专为塑料部件制造的严格要求而设计。该机器集成了先进技术与用户友好的界面,确保高质量的焊接结果和高效的生产流程。

关键技术特点

双工位设计

1) 机器设有两个独立的工作台,允许连续生产,无缝换模。

2) 每个工作台配备伺服电机,实现精确控制和定位。

高精度部件

伺服电机:高精度伺服电机确保重复定位精度达±0.02毫米。

线性导轨:高品质的HIWIN线性导轨提供平稳、精确的运动。

滚珠丝杠:滚珠丝杠与减速器的直连确保高精度和稳定的焊接质量。

先进控制系统

PLC控制:西门子PLC确保可靠稳定的运行。

触摸屏界面:用户友好的西门子HMI触摸屏,便于操作和编程。

安全功能:安全光幕和联锁装置保护操作人员。

高效换模系统

1) 机器包含快速换模系统,可在2分钟内完成模具更换。

2) 换模过程自动化,减少停机时间,提高生产效率。

焊接工艺

1) 机器采用35KHz超声波发生器和换能器,提供精确且一致的焊接。

2) 焊接过程实时监控和控制,确保高质量结果。

技术规格

定制设备和模具:根据产品定制。

机器尺寸:2600毫米×2800毫米×2550毫米

最大焊接尺寸:1100毫米×600毫米×250毫米

工作台行程:上工作台500毫米/下工作台500毫米

中间工作台行程:800毫米

最大开合:1400毫米 | 最小开合:400毫米

功耗:86千瓦

电压:380V,三相,50赫兹

气压:>0.6MPa

成果

实施双工位超声波焊接机为制造商带来了显著改进:

提高生产效率:双工位设计允许连续生产,减少停机时间,增加产量。

提高焊接质量:高精度部件和先进控制系统确保一致且高质量的焊接结果。

降低劳动力成本:自动化换模系统减少了人工干预的需求,降低了劳动力成本。

增强安全性:安全功能保护操作人员,确保安全的工作环境。

全球市场展望

华卓自动化的双工位超声波焊接机在多个行业广泛应用,包括汽车、消费电子和医疗器械。这些机器在对精密塑料焊接需求高的地区特别受欢迎,例如:

中国:在一级汽车供应商中有大规模应用。

东南亚:马来西亚、泰国和越南的汽车和电子制造迅速增长。

欧洲:德国和捷克共和国的高端OEM和供应商需求高。

美洲:墨西哥和巴西的汽车和电子部件出口枢纽。

中东:土耳其和阿联酋的塑料部件制造新兴市场。

为什么选择华卓自动化

经过验证的工程:在中国有数百次成功的安装案例。

技术专长:在超声波焊接系统、模具对齐和过程控制方面有深入设计。

效率:快速换模、模块化组件和最小化停机时间。

全球服务网络:现场调试和远程故障排除。

常见问题解答:塑料部件的超声波焊接

Q1:为什么选择超声波焊接而不是其他焊接技术?

超声波焊接提供高精度和高效率,适用于复杂几何形状和大型塑料部件。

Q2:可以焊接哪些部件?

适用于汽车部件、消费电子产品外壳、医疗器械等塑料部件。

Q3:哪些材料适用?

适用于ABS、PP、PC、PA等热塑性塑料。

Q4:该工艺的效率如何?

双工位设计和快速换模系统可显著提高生产效率,减少停机时间。

Q5:哪里有需求?

在中国、东南亚、欧洲、美洲和中东等地区需求旺盛。